Desde os primórdios do uso de plásticos na indústria moderna, os filmes stretch têm sido fundamentais para garantir a segurança e a integridade das mercadorias durante o transporte e armazenamento.

Hoje, vamos entender o processo que transforma grânulos de polietileno na película flexível e resistente que envolve cargas e protege produtos de agentes externos.

A seguir, embarque nessa jornada técnica e fascinante pela fabricação, desde a escolha do material até as aplicações práticas que fazem deste produto um aliado indispensável no setor logístico.

Processo de extrusão nos filmes stretch para embalagem

A primeira etapa deste fascinante processo envolve a extrusão, procedimento essencial para transformar o polímero bruto em uma película contínua e uniforme.

Veja mais sobre o funcionamento das máquinas e os cuidados operacionais necessários para a produção dos filmes stretch.

Alimentação e pré-aquecimento

O processo inicia com a dosagem precisa dos grânulos plásticos, os quais são encaminhados em forma de pellets para o interior da extrusora.

Durante o transporte por uma rosca interna, o material passa por uma fase de pré-aquecimento.

Essa etapa torna a matéria-prima mais suscetível à fusão, facilitando seu processamento e garantindo que o polímero atinja uma viscosidade adequada para as fases seguintes.

Fusão e homogeneização

Ao chegar na câmara de fusão, o polímero enfrenta altas temperaturas e pressões que provocam a sua liquefação completa.

Essa etapa é crucial para que o material se torne homogêneo, eliminando variações que poderiam comprometer a integridade da película.

Durante a fusão, a integração de aditivos, corantes e outros componentes é realizada de forma cuidadosa, ajustando propriedades específicas e conferindo ao produto final a flexibilidade e resistência necessárias.

Modelagem e extrusão

Com o polímero uniformemente derretido, o produto passa por uma matriz de extrusão. A geometria dessa matriz determina o perfil e a espessura da película.

Nesta fase, o material é moldado conforme os requisitos industriais, podendo ser orientado para aplicações que variam desde embalagens de alimentos até revestimentos de proteção.

Após a passagem pela matriz, o polímero é rapidamente resfriado, consolidando as suas características estruturais que garantem a durabilidade dos filmes stretch.

Controle de qualidade em filmes stretch para embalagem

Após a extrusão, o comprometimento com a qualidade passa a ser ainda mais rigoroso. Nesta parte do processo, o controle de qualidade garante que o material atenda aos padrões técnicos e estéticos antes de sua distribuição.

Filtragem e desgaseificação

Enquanto o polímero ainda se encontra em estado fundido, ele passa por sistemas de filtragem destinados a remover impurezas que possam afetar a uniformidade da película.

Em uma etapa subsequente, o material passa por um procedimento de desgaseificação que elimina bolhas de ar e gases dissolvidos, prevenindo a formação de defeitos e assegurando a integridade da estrutura molecular.

Essa dupla ação é fundamental para obter filmes stretch com acabamento perfeito e alta resistência.

Resfriamento e calibração

Imediatamente após a passagem pela matriz, o filme recém-formado é conduzido para áreas de resfriamento, onde o contato com água ou ar atinge a solidificação completa do polímero.

Em seguida, um sistema de calibração com rolos garante a uniformidade na espessura e na largura do material.

O ajuste preciso durante essa etapa é determinante para que os filmes stretch apresentem as propriedades mecânicas necessárias, possibilitando o seu manuseio seguro em diferentes ambientes industriais.

Materiais e propriedades dos filmes stretch para embalagem

A escolha do material base e a incorporação de componentes especiais são pilares essenciais para alcançar a excelência dos filmes stretch.

Conheça os insumos e as inovações que promovem a qualidade do produto final.

Polietileno de baixa densidade linear

O polietileno de baixa densidade linear é o principal componente utilizado na confecção do filme. Sua estrutura molecular, com cadeias ligeiramente ramificadas, proporciona menor densidade e maior flexibilidade.

Essa característica faz com que o material seja extremamente adequado para a produção de filmes flexíveis e resistentes, capazes de se ajustar a formatos variados e de oferecer a proteção necessária sem perder a integridade durante o manuseio.

Aditivos e coloração

Para conferir propriedades específicas e realçar o desempenho do produto, o material plástico recebe aditivos e corantes durante o processo de extrusão.

A adição desses componentes melhora a resistência a rasgos, a aderência e a proteção contra raios ultravioleta.

A coloração, por sua vez, permite identificar as diferentes aplicações e reforça o aspecto visual do material, facilitando a sua utilização em diversas áreas que demandam filmes stretch com características personalizadas.

Métodos inovadores na fabricação de filmes stretch para embalagem

A constante evolução tecnológica também se reflete nas técnicas empregadas na fabricação dos filmes stretch.

Com métodos inovadores, o setor busca aprimorar a performance, a durabilidade e a eficiência deste produto.

Extrusão plana versus extrusão de balão

Entre as técnicas utilizadas, destacam-se os processos de extrusão plana e extrusão de balão. Na extrusão plana, o polímero fundido é moldado através de uma fenda longa e estreita, originando uma folha plana que posteriormente passa por estiramento e corte.

Na extrusão de balão, o material é forçado a sair por uma matriz circular, formando um tubo que é inflado e solidificado.

Cada método possui suas peculiaridades e se destina a aplicações específicas, sendo escolhido de acordo com o equilíbrio desejado entre flexibilidade e rendimento do produto final.

Coextrusão

Outra técnica de destaque refere-se à coextrusão, que permite a combinação de duas ou mais camadas de polímeros durante o processo de extrusão.

Esse método possibilita a integração de diferentes propriedades, como maior resistência a furos e melhor adesão, sem comprometer a elasticidade do produto.

Ao produzir filmes stretch com múltiplas camadas, os fabricantes conseguem entregar um material mais robusto e versátil, capaz de responder a demandas variadas do mercado de embalagens.

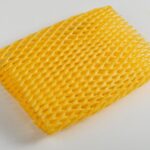

Os filmes stretch são amplamente usados na paletização e proteção de mercadorias.

Aplicações práticas dos filmes stretch para embalagem

Conhecer as aplicações práticas do produto é entender a real importância dos filmes stretch no cenário industrial contemporâneo. Veja a seguir os detalhes sobre como o material transforma o ambiente de armazenagem e transporte de mercadorias.

Imobilização de cargas

Um dos usos mais recorrentes dos filmes stretch está na estabilização e imobilização de cargas. Durante o transporte, o material envolve os produtos de forma que eles fiquem firmemente unidos, evitando deslocamentos e danos.

Essa característica é vital na logística, pois contribui para a integridade dos itens transportados, assegurando que os produtos cheguem ao destino nas condições ideais de uso e apresentação.

Proteção contra agentes externos

Além de promover a união dos produtos, a película proporciona proteção contra poeira, umidade e impactos mecânicos.

A formação compacta e elástica do filme cria uma barreira que preserva a qualidade dos itens embalados contra a ação de elementos indesejados, garantindo um transporte seguro.

A defesa contra agentes externos reforça a confiança de quem adota os filmes stretch como solução para a conservação de produtos frágeis e de alto valor agregado.

Conclusão

Em síntese, o caminho percorrido desde a matéria-prima até a película final é marcado por etapas detalhadas e cuidadosamente monitoradas.

A extrusão, o controle de qualidade e a incorporação de inovações tecnológicas possibilitam que os filmes stretch atendam às necessidades de imobilização e proteção de cargas com precisão e eficiência.

Cada fase, desde a alimentação dos pellets e o pré-aquecimento até o resfriamento e a calibração, é executada com rigor, garantindo um produto final que alia flexibilidade e resistência.

Ao compreender esse processo, torna-se evidente como a combinação de ciência e tecnologia transforma simples grânulos plásticos em uma solução indispensável para o setor de embalagens.

Curtiu o artigo? Se o conteúdo despertou interesse, curta, comente, siga nosso blog e as redes sociais, além de compartilhar essas informações com colegas e parceiros.